水凝胶打印新突破!以柔制刚实现复杂结构陶瓷

粘土和水后柔软可塑,可捏制、雕刻、塑形,再经过特殊的干燥和烧制工艺,从可塑状态最终变成坚硬、耐用的陶器或雕塑品,最后通过一种特殊的“烘焙”工艺,就能变成坚硬的陶瓷了。柔性水凝胶陶瓷前驱体

就是这样一种“神奇泥土”,有了它,我们就能解决陶瓷制造复杂形状的难题

。

那么,我们如何制造这种“神奇泥土”,又能用什么方式将它“烘干”呢?

陶瓷变“柔软”,就能“高大上”

我们知道,陶瓷材料具有优异的高温稳定性、耐腐蚀性、抗磨损性和良好的电绝缘性,这种优异的物理和化学性能使陶瓷成为制造许多日用品的材料。

其实,除了做成家用的锅碗瓢盆之外,优点多多的陶瓷完全可以在更多领域发挥作用,但太硬、太脆的特性限制了传统的陶瓷材料(树脂基陶瓷前驱体)在更多“高大上”场景中的应用。

首先,传统陶瓷材料难以制造出复杂的形状,

尤其是在制造复杂几何形状和内嵌结构时存在明显困难,这是因为陶瓷材料通过模压、注浆成型和挤压等方法加工,且还需经过高温烧结才能获得最终的机械性能,这一过程往往导致材料的收缩和变形,从而限制了复杂结构的精确制造。

第二,传统陶瓷加工方法在制造高精度部件时,尺寸控制较为困难,

特别是对于微小尺寸的部件。

由于材料收缩和烧结过程中的不可控因素,难以实现高精度制造,而且传统陶瓷烧结后往往需要进行二次加工(如研磨和抛光),这也大大增加了生产成本和过程复杂性。

此外,在传统制备过程中,陶瓷材料还容易产生裂纹、气孔和其他缺陷,

这些缺陷会显著降低材料的机械性能和可靠性,尤其在高精度、高强度的应用场景下,这些缺陷是不可接受的。

陶瓷制品。图片来源:图虫创意

为此,科学家们开始思考,能否开发出一种在特定环境下改变形状或性能的“神奇泥土”,让陶瓷材料更大程度地发挥作用呢?

“刚柔并济”:陶瓷加入水凝胶

想要制造这样一种“神奇的泥土”并非易事,我们既需要它在成型阶段像橡皮泥一样柔软易塑,又希望它在成型后像陶瓷一样坚硬耐用。显然,现有的材料很难满足这样矛盾的要求。

受剪纸艺术以及智能材料的启发,研究人员想到,柔性水凝胶就是一种具有一定可变形性的材料,它能在加工或使用过程中展现出多样化的性能。那么,能不能使陶瓷结合这种材料特性,像剪纸一样“裁”成我们需要的形状呢?

中国科学院兰州化学物理研究所润滑材料重点实验室团队一直从事3D打印水凝胶和陶瓷材料的研究工作,研究团队想结合

这两种截然不同的材料,借助水凝胶的柔性,经过相变实现陶瓷硬度

,进而达到“以柔制刚”的理想效果。

然而,问题很快就显现出来,水凝胶和陶瓷的物理性质差异巨大,材料很难在成型后保持稳定的结构,且存在较大的尺寸收缩和结构开裂问题。

为了能将这两种材料更好地结合,团队想到一个基本方法,来自之前发表过的一项研究成果——利用水性无机粘结剂制造低温烧结和超低收缩陶瓷。团队尝试将水凝胶单体溶解到这种水性无机粘结剂中,并引入一定量的陶瓷粉体,制造出一种具有光固化性能的水性陶瓷浆料。

研究团队发现,这种材料经过光固化后,再依次经过干燥、脱脂和烧结,可以制造出一种超低收缩的陶瓷,并且没有开裂现象。

这意味着,“神奇泥土”——柔性水凝胶陶瓷前驱体,已成功研制!

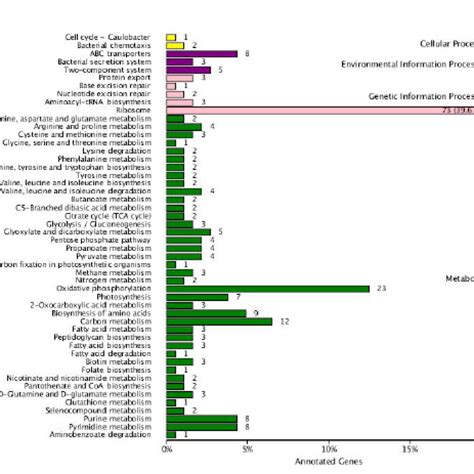

光固化3D打印水凝胶柔性前驱体辅助制造复杂陶瓷结构的方案。

图片来源:中国科学院兰州化学物理研究所

水凝胶前驱体的制备过程

以磷酸二氢铝溶胶为分散介质,混合水凝胶单体和纳米陶瓷粉体,制备光敏性水凝胶陶瓷浆料。

将丙烯酰胺和丙烯酸等这样的水凝胶单体、水溶性的引发剂LAP、氧化铝和羟基磷灰石等纳米陶瓷粉体与该团队制备的磷酸二氢铝溶胶混合,制备光敏性的水凝胶陶瓷浆料。水凝胶单体主要赋予陶瓷浆料优异的光固化性能,磷酸二氢铝溶胶不仅作为分散介质,还可作为陶瓷粘结剂。

这一研究成功结合了“柔”与“刚”,也为材料科学家提供了一种全新的思考方式:材料不再是单一特性的体现,而是可以有机结合多种特性,实现更加复杂和广泛的应用。

3D打印陶瓷:从平面到立体

想让陶瓷得到更广泛的应用,除了解决塑形问题,还得考虑怎么让“神奇泥土”变得坚硬,这时,研究人员想到了3D打印技术。

3D打印技术能够运用一些可粘合材料,通过逐层打印的方式构造实体零件。

如果能将该技术与柔性水凝胶陶瓷前驱体结合,就能够打造出结构更加复杂的产品或器件,使其适用于更多的应用场景。

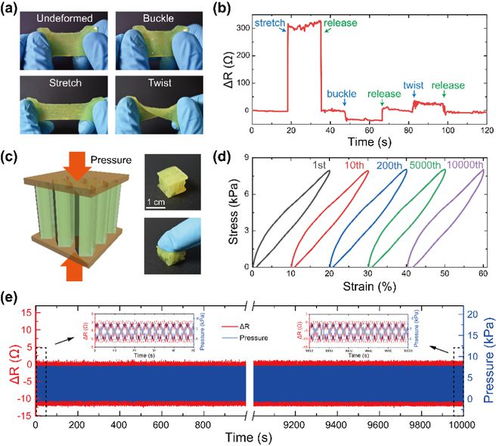

具体来说,我们可以先利用光固化3D打印技术获得具有优异延展性、形状适应性和抗疲劳性的水凝胶柔性骨架,再经过脱水干燥、低温脱脂和高温烧结等步骤,使其质地变得坚硬,形成超低收缩、高陶瓷产率和形状保真度的陶瓷结构。

这项技术在材料科学和制造技术上实现了三维复杂结构器件制造的重要突破,

推动了新型陶瓷材料在多个领域的应用。

在医学领域,柔性水凝胶陶瓷前驱体可用于制造与患者解剖结构完全匹配的植入物,

例如针对不同患者的颅骨缺损形状,利用水凝胶柔性骨架的可变形性,个性化制造出陶瓷结构,实现对骨缺陷部位的修复。

在航天领域,可以与其他功能性材料复合,制造复杂的航空航天结构件。

陶瓷材料的高导热性和耐热性使其成为理想的散热材料,结合这项技术能够制造出设计精确的散热片,提升电子产品性能,例如电子元件的制作。此外,还可以结合表面改性策略,制备具有优良催化活性和稳定性的复杂结构催化陶瓷器件……

水凝胶柔性前驱体辅助制造的无支撑、大跨度复杂结构陶瓷器件。

3D打印柔性水凝胶前驱体:突破局限

柔性水凝胶陶瓷前驱体与3D打印技术的结合,突破了传统硬质或脆性陶瓷前驱体制造复杂陶瓷结构的局限,具有许多优势:

1

设计更自由,功能更复杂

由于柔性陶瓷前驱体在固化前具有一定的柔性,允许人们对其进行更复杂的设计和功能集成,水凝胶打印新突破!以柔制刚实现复杂结构陶瓷如内部通道、蜂窝结构或多材料组合。3D打印可在保持高精度的同时,实现复杂的、定制化的陶瓷结构。

2

材料性能和结构得到优化

柔性陶瓷前驱体可以在成形过程中保持一定的韧性,这减少了裂纹和缺陷的产生,并在最终烧结后的陶瓷材料中实现了高强度和高韧性的优异性能。通过调整3D打印和柔性陶瓷前驱体的组合,研究人员可精确控制材料的烧结过程,从而达到优化材料微观结构和性能的目的。

3

创新制造工艺与设计方法

结合智能材料概念,柔性陶瓷前驱体可在3D打印过程中展现出特定条件下的可编程特性,使最终的陶瓷产品具有更广泛的应用可能性;结合3D打印技术,柔性陶瓷前驱体可以与其他材料一起打印,形成多材料复合结构,在一个组件中就能结合陶瓷材料的优良性能和其他材料的功能性特点。

4

应用领域得到创新拓展

柔性陶瓷前驱体可在生物医学领域与电子器件产品中得到广泛应用,如牙科植入物和骨骼替代物,它们具备陶瓷材料的生物相容性,可根据患者的具体需求进行定制;3D打印与柔性陶瓷前驱体的结合可制造出高性能的电子器件,如耐高温绝缘子、传感器外壳等,这些器件需要同时具备高精度和特定的电学性能。

总体来说,3D打印与柔性陶瓷前驱体的结合,为制造结构复杂的高性能陶瓷部件提供了新途径,

推动了材料科学和制造技术的前沿发展。

新型陶瓷结构在立体电路、生物医用及功能催化领域的应用。

3D打印柔性水凝胶前驱体技术的进一步发展,不仅为现有的陶瓷产品提供了新的制造方法,还推动了陶瓷材料在更多新兴领域中的应用。这一技术发展在多学科合作创新的基础上,才能最终实现技术的规模化推广和产业化应用。

策划制作

出品丨科普中国

作者丨刘德胜王晓龙中国科学院兰州化学物理研究所

监制丨中国科普博览

责编丨董娜娜

审校丨徐来林林

本文封面图片及文内图片来自版权图库

点亮“在看”

一起涨知识!