面向孪生的制造模式,这个概念有新意!

格睿普创始人、北京航天航空大学副教授肖文磊

近年来,人工智能技术的兴起带来了新一轮科技革命,工业领域也进行了诸多尝试。格睿普创始人、北京航天航空大学副教授肖文磊在接受《中国电子报》记者专访时表示,要做机械加工(以下简称“机加工”)行业核心环节的创新,构建智能机加工车间,打造机加工行业服务规模化平台,让人工智能技术真正为制造过程带来改变。

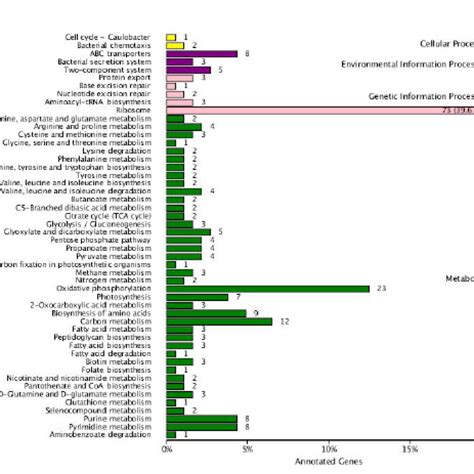

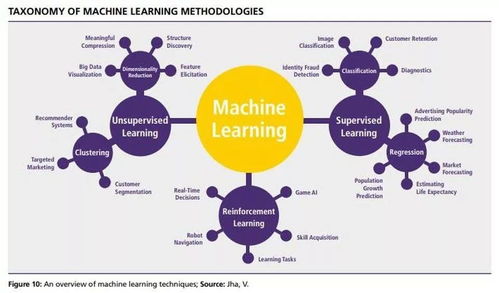

针对机加工行业在智能化方面的痛点,肖文磊团队提出了“面向孪生”的制造模式,在数控机床中引入人工智能和数字孪生技术,将已有的操作经验数据化,自主研发了工业制造仿真引擎GPCORE、数控机床边缘孪生系统GrapeSim、云孪生系统GrapeSaaS,形成了边云协同数控机床数字孪生解决方案。据了解,这套解决方案拥有六项专利,可闭源商用,目前已经在中国商飞、中航工业成飞、金航数码、中国工程物理研究院、中科院自动化所等多家科研院所和企业进行了交付应用,可以实现快速、大规模的复制推广。

从自动化到智能化

如何开发符合工业特点的工业软件是肖文磊一直思考的问题:“工业以太网不等于工业加以太网,工业互联网也不等于工业加互联网。工业有特殊性,不是直接一个加法就能完成的。”通过回顾计算机行业在20世纪60年代的软件危机,肖文磊提出了“制造危机”的概念,即落后的制造方式无法满足迅速变化的设计需求,导致产品设计与生产管理过程中出现一系列严重问题的现象。他表示,如果在落后的制造方式上盲目地进行数字化升级,就容易造成数字化的环节之间无法互联,形成“智能孤岛”。

实际生产线部署的边云协同数字孪生系统

对于机加工行业,肖文磊认为目前在简洁性、兼容性、智能化三个方面存在问题。复杂的工艺细节和频繁的工艺调整,导致机加工的操作准备时间较长,制造流程不够简洁。不同厂商、不同版本的数控机床与系统之间存在差异,使得操作经验不具有普适性,案例难以迁移,兼容性不足。传统的自动化制造体系集合了过多的工业软件,生产成本高,对操作人员的依赖和要求也高,容易引起人为迟滞,同时也难以满足当下对于柔性化、智能化制造的需求。这些问题导致机加工制造与硬件绑定、对人工依赖程度高,阻碍了机加工行业从自动化向智能化的转变。

“体力劳动可以通过自动化得到极大地解放,但是脑力劳动的自动化水平却非常低。‘人’在制造过程中的作用尚未得到充分的认识,也就难以真正从复杂的生产过程中解放出来。各种问题的求解,最终决策在很大程度上仍然依赖于人的智慧。”肖文磊说道,“智能制造的目的在于减少人在制造中的脑力劳动。”

从经验到数据

“让信息多跑路,让人少跑路”,这是肖文磊所期望的智能化数控机床系统。数据在智能制造中尤为重要,工艺调整优化、训练人工智能都离不开它。然而机加工行业却缺乏足够的数据。肖文磊介绍说:“有的工厂加工一个零件,斜着切一刀不平的话,它会颤振、抖动,表面不光滑。我关心的是,这个时候信号是什么,用了什么参数,电流是多少,切削力是多少。这些数据根本找不回来,因为这个机床就没有这些信息。所以想优化也优化不了。”记者在采访中了解到,传统的数控机床无法导出数据或者导出的数据没有标签,使得操作过程难追溯、工艺流程难优化。需要调整工艺时,由于缺乏历史记录,操作十分依赖老工人的经验,容易导致技术断档和质量不稳定等问题。“有大数据才有大模型,人工智能没数据就全是小模型。”他补充道。

北京航空航天大学江西研究院实际部署的边云协同数字孪生系统

现在肖文磊团队开发的这套数控机床数字孪生解决方案可以对机床及加工过程进行仿真,实时感知机床状态并采集相关数据,将操作过程数字化,形成可以回溯的操作记录,做到“加工即实验”。有了足够“大”的数据,人工智能也就有了更多的施展空间。据了解,这套解决方案包含了加工工艺生成的智能化算法与功能、CAD图纸加工特征的智能识别模型、基于切削率的加工成本核算模型、加工过程的自动推理预测模型、基于机床零件加工状态数据的工艺参数优化模型等多种人工智能算法模型。在这些算法的加持下,机床操作系统能够学习工人的操作和过往的调试数据,针对不同需求进行自动调整,从而做到任务与硬件无关。

以刀具管理为例,在传统生产中,加工工艺的程序是既定的,面向孪生的制造模式,这个概念有新意!一组刀具需要保持初始值一致。当一把刀出现磨损需要更换时,就需要更换整组刀具。这不仅造成了浪费,也让生产与硬件绑定,难以灵活调整。而智能化机床系统会为每一把刀生成数字孪生,实时记录刀具的状态,包括使用情况、磨损情况、使用寿命,进行全生命周期管理。更换了一把刀,智能化机床系统的人工智能算法会自动调整工艺程序,将制造与硬件隔离。

通过人工智能驱动的制造系统,加工车间也能够在数控机床任务执行、成本核算、工艺优化、加工服务等多个方面实现智能化,减少加工前中后流程对信息化系统和人员的依赖,提高机床利用率、加工效率与加工质量,实现降本增效。

从机床到平台

互联网早已是现代生活的必需品,而在工业生产中,则是另一番景象。传统的机床设备不联网,每一台机床在生产中独立运行。在智能制造的背景下,IT、OT趋向融合。联网的机床不仅让数据分享、大模型训练更加方便,也让机床端的边缘孪生系统与云孪生系统协同运行,为大规模智慧工厂的构建提供了可能。

据了解,云孪生系统GrapeSaaS分为四层,元工厂层、基建层、孪生层、业务层。元工厂层基于需求自动编程,提供服务化STEP-NC(一个面向对象的新型NC编程数据接口国际标准),基建层为制造相关实体及资源提供统一的数据存储、数据通信等服务,孪生层形成智能制造微服务,业务层结合业务场景形成制造行业解决方案。目前,肖文磊团队已经完成第二层,即基建层的开发。在肖文磊对于边云协同数控机床数字孪生解决方案的完整设想中,人的参与大幅减少,工程师及开发人员的工作量也有所降低,制造过程多由机器决策、沟通、执行,无人化制造初现雏形。

在过去的几十年中,数控技术不断发展,但现在数控机床编程所使用的语言仍是20世纪50年代发明的G代码。这是一种类似于计算机汇编的语言,工程师通过G代码设计刀具的移动路线和进给速率,即针对制造过程进行编程。而仿真系统可以对每一个实体,如刀具、零件、机床,生成数字孪生,即以对象为中心。肖文磊将这种两者分别总结为“面向过程”和“面向对象”。他希望由“面向过程”到“面向对象”的转变可以解决机加工行业的“制造危机”,在未来以这套边云协同数控机床数字孪生解决方案全面革新机床数控系统及生产方式,打造机加工行业服务规模化平台。